इस्पात उद्योग वैश्विक अवसंरचना की रीढ़ की हड्डी है, फिर भी यह पृथ्वी पर सबसे कठोर उच्च-तापमान वाले वातावरणों में से एक में संचालित होता है। लोहे के गलाने की तीव्र गर्मी से लेकर इस्पात ढलाई की सटीकता तक, कन्वर्टर, इलेक्ट्रिक आर्क फर्नेस और ब्लास्ट फर्नेस जैसे महत्वपूर्ण उपकरण लगातार तनाव का सामना करते हैं: उन्हें 1,600°C से अधिक तापमान के निरंतर संपर्क में रहना पड़ता है, साथ ही पिघले हुए स्लैग और झुलसते इस्पात से होने वाले आक्रामक क्षरण का भी सामना करना पड़ता है। ये चरम स्थितियाँ दुर्दम्य सामग्रियों—उपकरणों को क्षति से बचाने वाली सुरक्षात्मक परतों—पर अभूतपूर्व दबाव डालती हैं, और सभी विकल्पों में से,मैग्नीशियम-क्रोमियम ईंटेंयह एक बेहतरीन और भरोसेमंद समाधान के रूप में उभरता है।

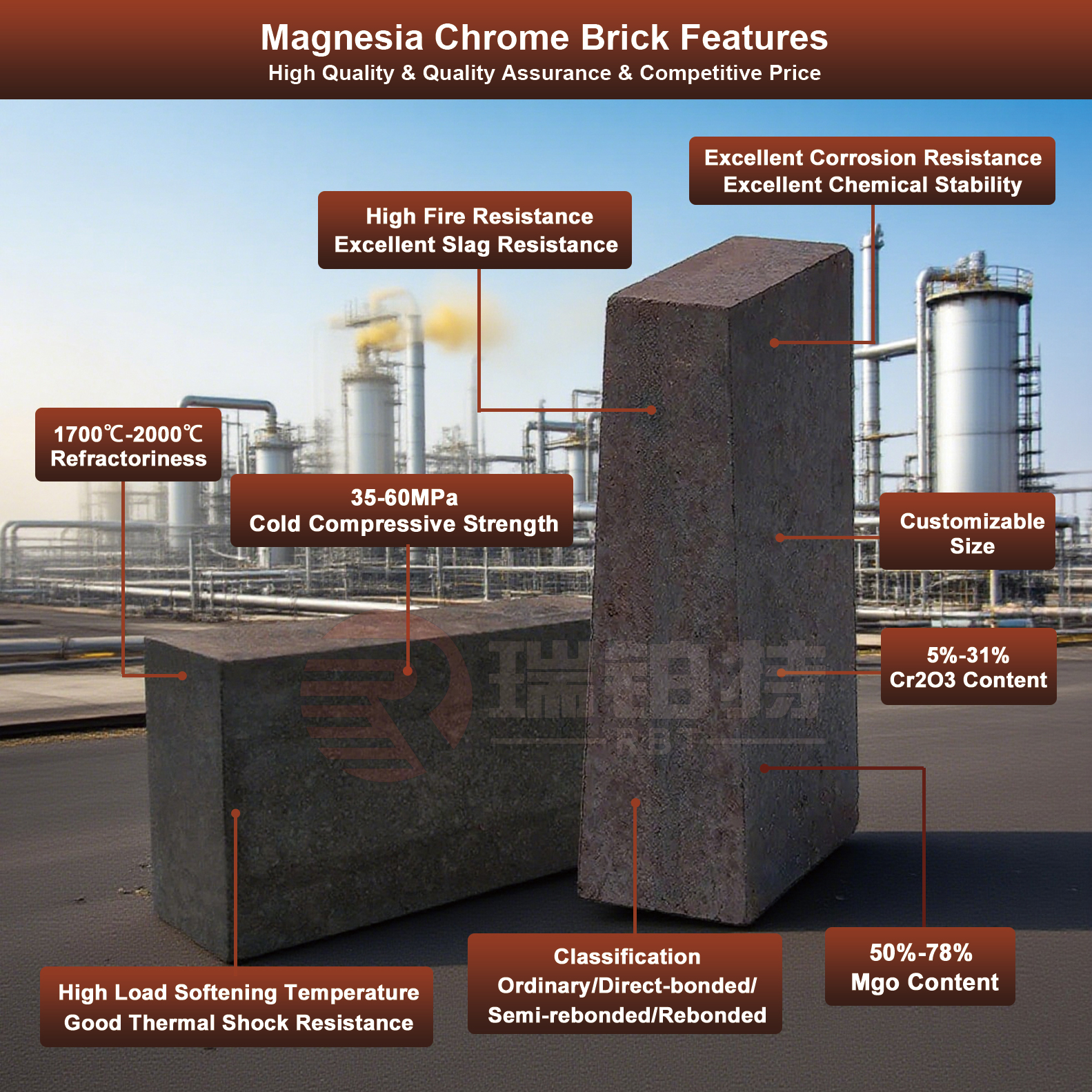

मैग्नीशियम-क्रोमियम ईंटों को इस्पात उद्योग में अपनी अद्वितीय स्थिति प्राप्त है, इसके तीन प्रमुख और बेजोड़ गुण हैं जो उच्च तापमान पर इस्पात उत्पादन की हर बड़ी समस्या का समाधान करते हैं। पहला, इनकी असाधारण अग्निरोधक क्षमता सुरक्षा और दक्षता के लिए निर्णायक साबित होती है: 1,700°C से अधिक के तापमान पर भी अपक्षय क्षमता के साथ, ये ईंटें इस्पात भट्टियों के सबसे गर्म वातावरण में भी अपनी संरचनात्मक अखंडता बनाए रखती हैं। निम्न गुणवत्ता वाले अपक्षयकारी पदार्थों के विपरीत, जो अत्यधिक गर्मी में नरम या पिघल सकते हैं, मैग्नीशियम-क्रोमियम ईंटें अचानक उपकरण खराब होने के जोखिम को समाप्त करती हैं, जिससे उत्पादन लाइनें रुक सकती हैं और भारी देरी हो सकती है। दूसरा, इनकी बेहतर स्लैग प्रतिरोधक क्षमता इस्पात उद्योग की सबसे बड़ी रखरखाव चुनौतियों में से एक का सीधा समाधान करती है। उच्च शुद्धता वाले मैग्नीशियम ऑक्साइड और क्रोमियम ऑक्साइड से बनी ये ईंटें एक सघन, अभेद्य अवरोध बनाती हैं जो क्षारीय और अम्लीय दोनों प्रकार के स्लैग को दूर रखती हैं—जो इस्पात उत्पादन के सामान्य उप-उत्पाद हैं और पारंपरिक परत को नष्ट कर देते हैं। यह प्रतिरोध मानक रिफ्रैक्टरी की तुलना में भट्टी की लाइनिंग के जीवनकाल को 30% या उससे अधिक तक बढ़ा देता है, जिससे बार-बार बदलने की लागत में भारी कमी आती है और अनियोजित डाउनटाइम कम हो जाता है। तीसरा, इनकी उत्कृष्ट थर्मल शॉक स्थिरता महत्वपूर्ण परिचालन चरणों के दौरान स्थिरता सुनिश्चित करती है। भट्टियों के चालू या बंद होने पर, तापमान थोड़े समय में सैकड़ों डिग्री तक बदल सकता है—यह तनाव अधिकांश ईंटों में दरार या टूटने का कारण बनता है। हालांकि, मैग्नीशियम-क्रोमियम ईंटें इन उतार-चढ़ावों को आसानी से अवशोषित कर लेती हैं, जिससे लाइनिंग बरकरार रहती है और उत्पादन बिना किसी रुकावट के सुचारू रूप से चलता रहता है।

इन विशिष्ट गुणों के कारण कच्चे माल की प्रक्रिया से लेकर अंतिम ढलाई तक, इस्पात निर्माण के हर महत्वपूर्ण चरण में मैग्नीशियम-क्रोमियम ईंटें अपरिहार्य हो जाती हैं। कन्वर्टर और इलेक्ट्रिक आर्क भट्टियों में, जहाँ इस्पात को पिघलाया और परिष्कृत किया जाता है, ये ईंटें भीतरी दीवारों पर लगी रहती हैं, जो पिघले हुए इस्पात और संक्षारक स्लैग के सीधे घर्षण को सहन करती हैं। यह सुरक्षा भट्टियों को लंबे समय तक अधिकतम दक्षता पर संचालित करने में सक्षम बनाती है, जिससे दैनिक इस्पात उत्पादन में वृद्धि होती है। लैडल्स—वे बड़े पात्र जो भट्टियों से ढलाई मशीनों तक पिघला हुआ इस्पात पहुँचाते हैं—में मैग्नीशियम-क्रोमियम ईंटें एक मजबूत परत के रूप में कार्य करती हैं। ये ऊष्मा हानि को रोकती हैं जिससे इस्पात की गुणवत्ता प्रभावित हो सकती है और संभावित रिसाव को अवरुद्ध करती हैं, यह सुनिश्चित करते हुए कि पिघली हुई धातु रोलिंग या फोर्जिंग जैसी आगे की प्रक्रियाओं के लिए उत्तम स्थिति में अपने अगले चरण तक पहुँचे। यहाँ तक कि लौह उत्पादन के केंद्र, ब्लास्ट भट्टियों में भी, ये ईंटें महत्वपूर्ण ऊपरी और निचले क्षेत्रों को उच्च तापमान वाली गैस (2,000°C तक) और पिघले हुए स्लैग के संयुक्त हमले से बचाती हैं, जिससे दीर्घकालिक, स्थिर संचालन सुनिश्चित होता है जो निरंतर लौह आपूर्ति के लिए महत्वपूर्ण है।

उत्पादकता बढ़ाने, परिचालन लागत कम करने और प्रतिस्पर्धी बढ़त बनाए रखने के इच्छुक इस्पात निर्माताओं के लिए, उच्च गुणवत्ता वाली मैग्नीशियम-क्रोमियम ईंटों का चयन मात्र एक विकल्प नहीं, बल्कि एक आवश्यकता है। हमारी मैग्नीशियम-क्रोमियम ईंटें उच्च गुणवत्ता नियंत्रण के साथ निर्मित की जाती हैं, जिनमें प्रीमियम कच्चे माल का उपयोग किया जाता है, जिनका वैश्विक उद्योग मानकों को पूरा करने के लिए कठोर परीक्षण किया जाता है। एशिया, यूरोप और उत्तरी अमेरिका के प्रमुख इस्पात संयंत्रों द्वारा विश्वसनीय, हमारे उत्पादों का सबसे चुनौतीपूर्ण उत्पादन वातावरण में भी लगातार बेहतर प्रदर्शन करने का सिद्ध ट्रैक रिकॉर्ड है। आज ही हमारे साथ साझेदारी करें और हमारे उद्योग-अग्रणी अग्निरोधी समाधान को अपनी इस्पात निर्माण प्रक्रिया को मजबूत बनाने, डाउनटाइम को कम करने और सतत, दीर्घकालिक विकास प्राप्त करने में सहायक बनाएं।

पोस्ट करने का समय: 22 अक्टूबर 2025